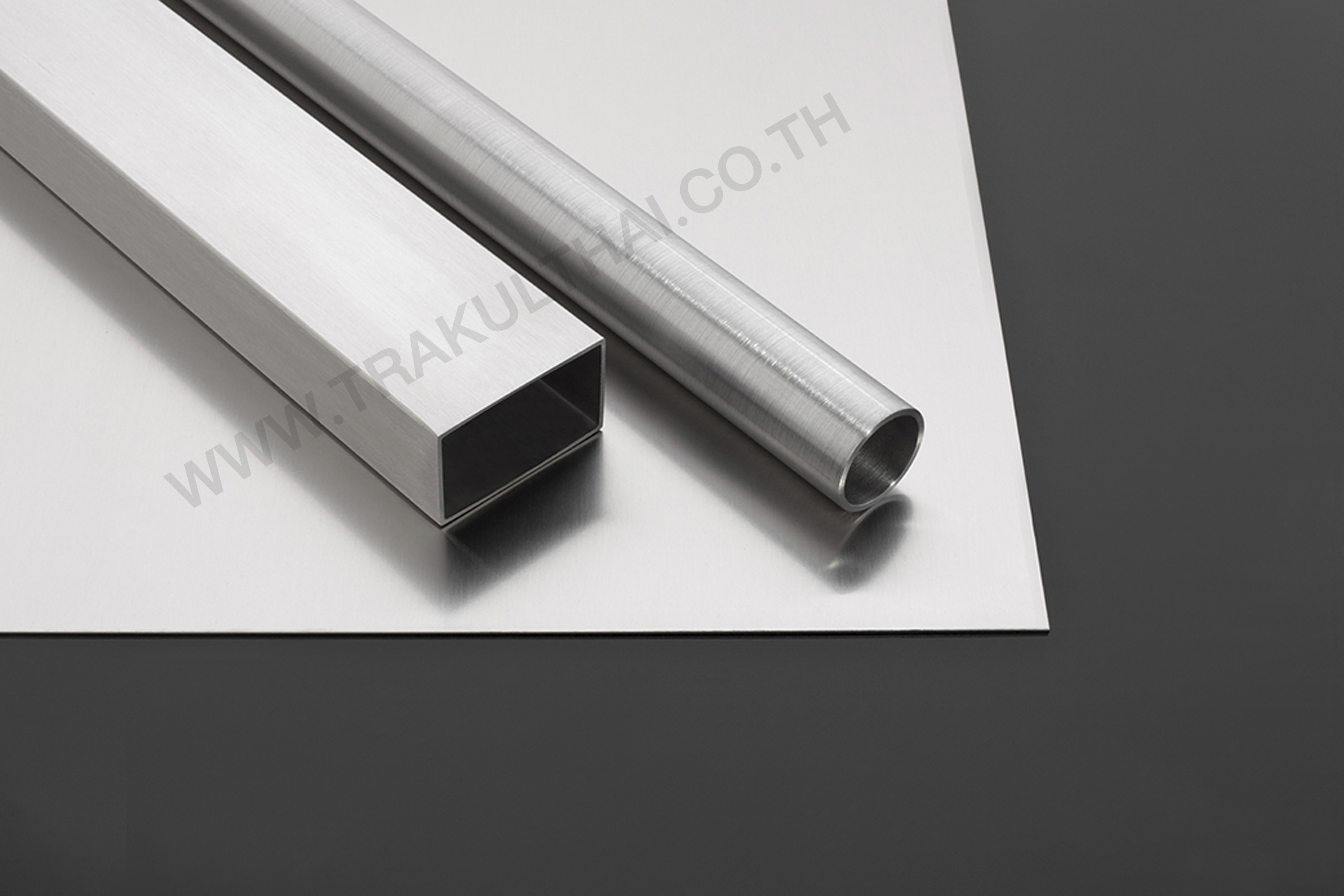

ท่อสเตนเลส

|

บริษัท ตระกูลไทย โปรดักส์ เป็นผู้ผลิต ผลิตภัณฑ์สแตนเลสภายในประเทศไทย โดยใช้เครื่องจักรและเทคโนโลยีการผลิตที่ทันสมัย ตลอดจน ความรู้ ความสามารถ ความชำนาญ และประสบการณ์ ของผู้ประกอบการ เป็นสำคัญ ใส่ใจทุกขั้นตอนการผลิต ต้องผ่านการควบคุม และตรวจสอบคุณภาพเป็นอย่างดี เช่น ต้องผ่านการทดสอบ ความแข็งแกร่ง ต่อแรงกดดัน และแรงกระแทก เพื่อให้ได้ ผลิตภัณฑ์ที่มีคุณภาพและได้มาตรฐาน บริษัทจะให้ความสำคัญในด้านการผลิตและการบริการเป็นสำคัญ มีการบริหารงานด้านการผลิต และการจัดการที่มีประสิทธิภาพ เพื่อตอบสนองความต้องการของลูกค้า ความหมายของสเตนเลส หมายถึง “เหล็กกล้าไร้สนิม” เป็นชื่อทางการเพื่อเรียกเหล็กกล้าผสมโครเมียมชนิดหนึ่งที่มีคุณสมบัติทนต่อการกัดกร่อนได้ดี แต่กลับไม่เป็นที่นิยมเรียกกัน จึงมีคำที่ใช้เรียกแทน “เหล็กกล้าไร้สนิม” ก็คือคำว่า “สเตนเลส สตีล” หรือ “สเตนเลส” หรือ “สแตนเลส” ซึ่งเป็นคำทับศัพท์คำภาษาอังกฤษ “stainless steel” นั่นเอง ทั้งสองคำออกเสียงต่างกันนิดหน่อย คำว่า “สแตนเลส” มีการใช้กันมานานและแพร่หลายในหมู่ชาวบ้าน ชาวช่างทั่วไป และในหมู่ผู้ค้าขายระดับล่าง ส่วนคำว่า “สเตนเลส“ เป็นคำอ่านที่ถูกต้อง มักใช้กันในวงการค้าระดับกลางขึ้นไปและในทางวิชาการด้วย คำว่า “stainless” แปลว่า สเตนน้อย หรือ คราบด่างมีน้อย ซึ่งสเตนหรือคราบด่างชาวบ้านมักเรียกว่าสนิม ดังนั้นอาจหมายถึงการมีสนิมน้อย ส่วนคำว่า “steel” แปลว่าเหล็กกล้า ซึ่งคำนี้รู้จักกันดีอยู่แล้ว ดังนั้นเมื่อเอาสองคำมารวมกันจึงเรียกว่า “เหล็กกล้าไร้สนิม” สเตนเลสมีส่วนผสมของโครเมียม คาร์บอน และนิเกิล เนื่องจากสเตนเลสมีโครเมียมเป็นส่วนประกอบหลัก ทำให้เกิดการสร้างฟิล์มโครเมียมออกไซด์ เคลือบผิวบางๆ เพื่อป้องกันเนื้อสเตนเลสจากการทำปฏิกิริยาต่อออกซิเจน ทำให้สเตนเลสมีคุณสมบัติต้านทานการกัดกร่อนได้ดี และไม่ชำรุดหรือสึกกร่อนง่ายอย่างโลหะทั่วไปStainless steel เป็นสนิมเกิดจาก การถูกทำลายฟิล์มโครเมียมออกไซด์ ที่เคลือบผิวออกไป ก่อนที่ฟิล์มโครเมียมออกไซด์จะก่อตัวขึ้นมาอีกครั้งเช่น ถ้าสเตนเลสถูกทำให้เกิดรอยขีดข่วน และบริเวณรอยนั้นมีความชื้น ซึ่งสามารถทำให้เกิดปฏิกิริยากับธาตุเหล็กก่อนที่ฟิล์มโครเมียมออกไซด์จะก่อตัวขึ้นมา ก็จะเป็นสาเหตุให้เกิดสนิมขึ้นได้ คนโดยทั่วไปมักจะมีการเข้าใจผิดว่าสเตนเลสแท้ต้องแม่เหล็กดูดไม่ติด แต่จริงๆแล้วการที่แม่เหล็กจะดูดติดหรือไม่ติดนั้นขึ้นอยู่กับประเภทของสเตนเลส ซึ่งแบ่งออกเป็นกลุ่มพื้นฐาน ได้ 5 กลุ่มคือ ออสเทนนิติค, เฟอริติค, ดูเพล็กซ์, มาร์เทนซิติก และ กลุ่มเพิ่มความแข็งโดยวิธีการตกผลึก ประเภทของสเตนเลส

มีคุณสมบัติที่แม่เหล็กดูดไม่ติด (non – magnetic) มีส่วนผสมของโครเมียม 16% คาร์บอนอย่างมากที่สุด 0.15% มีส่วนผสมของธาตุนิกเกิล 8% เพื่อปรับปรุงคุณสมบัติในการทำการประกอบ(Fabrication)และเพิ่มความต้านทานการกัดกร่อน เกรดที่รู้จักกันอย่างแพร่หลายและนิยมเรียก 18/8 คือการที่มีส่วนผสมของโครเมียม 18% และนิกเกิล 8%

เหล็กกล้าไร้สนิมตระกูลนี้สามารถปรับความแข็งได้โดยการให้ความร้อนแล้วทำให้เย็นตัวอย่างรวดเร็ว (Quenching)และอบคืนตัว (Tempering) สามารถลดความแข็งได้ คล้ายกับเหล็กกล้าคาร์บอน และพบการใช้งานที่สำคัญในการผลิตเครื่องตัด, อุตสาหกรรมเครื่องบินและงานวิศวกรรมทั่วไป

ประโยชน์ของการใช้งานสเตนเลส

ผิวของสเตนเลส No.1- สีขาวเงิน ไม่มีความเงา โดยผ่านกระบวนการรีดร้อนหรือรีดเย็น ตามความหนาและไซส์ที่ต้องการ แล้วนำไปอบอ่อน หรือปรับปรุงด้วยความร้อน ซึ่งคราบออกไซด์ไม่ได้ขจัดออก เหมาะสำหรับใช้งานในสภาพที่รีดออกมาโดยทั่วไปจะใช้งานที่ทนความร้อน ไม่ต้องการความสวยงาม 2D- สีขาวเงิน สภาพผิว 2D หลังจากการรีดเย็นโดยลดความหนาลง ผ่านการอบอ่อนและการกัดผิวโดยกรดลักษณะผิวสีเทาเงินเรียบ ใช้งานทั่วไปหรืองานปั๊ม 2B- ผิวเงากว่า No.2B เป็นผิว 2D ที่ผ่านลูกรีดขนาดใหญ่กดทับปรับความเรียบ เพิ่มความเงาผิวเงาสะท้อนปานกลาง ผลิตโดยวิธีการรีดเย็น ตามด้วยการอบนำอ่อนขจัดคราบออกไซด์ และนำไปรีดเบาๆ ผ่านไปยังลูกกลิ้งขัด ซึ่งเป็นวิธีการทั่วไปของการรีดเย็น ผิวที่ได้ส่วนมากจะอยู่ในระดับ 2B ผิวประเภทนี้เป็นที่นิยมมากที่สุด ถือเป็นการขัดเงาขั้นแรกเหมาะกับการใช้งานทั่วไป BA- โดยผ่านกระบวนการรีดเย็นโดยความหนาลดลงทีละน้อยๆ ผ่านการอบอ่อนด้วยก๊าซไฮโดรเจน เพื่อป้องกัน กันการออกซิเดชั่นกับออกซิเจนในอากาศ ผิวมันเงา สะท้อนความเงาได้ดี ผิวผลิตภัณฑ์เหล็กกล้าไร้สนิมจะกระทำด้วยวิธีนี้ ซึ่งจะมีเครื่องหมาย BA หรือ No.2BA, A ซึ่งผิวอบอ่อนเงา จะมีลักษณะเงากระจก ซึ่งเริ่มต้นจากการรีดเย็น อบอ่อนในเตาควบคุมบรรยากาศ ผิวเงาที่เห็นจะเป็นการขัดผิวด้วยลูกกลิ้งขัดผิว หรือเจียรนัยผิวตามเกรดที่ต้องการ ผิวอบอ่อนเงาส่วนมากจะใช้กับงานสถาปัตยกรรม ที่ต้องการผิวสะท้อน ผิวอบอ่อนสีน้ำนมจะไม่สะท้อนแสงเหมือนกับ No.8 จะใช้กับงานที่เป็นขอบ ชิ้นส่วนทางสถาปัตยกรรม ภาชนะในครัว อุปกรณ์ในกระบวนการผลิตอาหาร No.3 สภาพผิว 2B ที่ผ่านการจัดถูด้วยกระดาษทรายเบอร์ 100 โดยค่าความหยาบขึ้นอยู่กับแรงกดขนาดของอนุภาคเม็ดทราย และระยะเวลาการใช้งาน ของกระดาษทราย ผิว NO. 3 เป็นลายขนแมวเป็นสภาพผิวที่สนองต่อการนำไปใช้งานทั่วไป เช่น ร้านอาหาร อุปกรณ์เครื่องใช้ในครัว อุปกรณ์รีดนม No.4 สภาพผิว 2B ที่ผ่านการจัดถูด้วยกระดาษทรายเบอร์ 120-220 โดยค่าความหยาบขึ้นอยู่กับแรงกดขนาดของอนุภาคเม็ดทราย และระยะเวลาการใช้งานของกระดาษทรายผิว NO.4 เป็นลายขนแมวเป็นสภาพผิวที่สนองต่อการนำไปใช้งานทั่วไป เช่น ร้านอาหาร อุปกรณ์เครื่องใช้ในครัว อุปกรณ์รีดนม HL สภาพผิว 2B ที่ผ่านการจัดถูด้วยกระดาษทรายเบอร์ 120 – 220 โดยค่าความหยาบ ขึ้นอยู่กับแรงกดขนาดของอนุภาคเม็ดทราย และระยะเวลาการใช้งานของกระดาษทรายผิว NO. 4 เป็นลายเส้นผมเป็นสภาพผิวที่สนองต่อการนำไปใช้ งานทั่วไป เช่นร้านอาหาร อุปกรณ์เครื่องใช้ในครัว อุปกรณ์รีดนม No.8- ผิวกระจก (Mirror) สภาพผิว 2B , BA ขัดด้วยผ้าขัดอย่างละเอียดมากขุ้นตามลำดับ เช่น # 1000 , ผ้าขน สัตว์ โดยมีผงขัดอลูมิเนียมและโครเมียมออกไซด์ ผิว NO. 8 ส่วนมากจะเป็นผิวเงา สะท้อนคล้ายกระจกเงา ผลิตภัณฑ์ ส่วนใหญ่จะเป็นสเตนเลสชนิดแผ่นโดยผิวจะ ถูขัดด้วยเครื่องขัดละเอียด นำไปใช้กับงานตกแต่งทางด้านสถาปัตยกรรม และงาน ที่เน้นความสวยงาม การกัดกร่อน สเตนเลส เป็นวัสดุที่ทนและต้านทานการกัดกร่อน อย่างไรก็ตามมีสเตนเลสหลายตระกูลที่สามารถต้านทานการกัดกร่อนได้ดีเลิศ ในประเด็นการใช้งานที่ต่างกัน ซึ่งต้องเลือกไปใช้ในงานผลิตหรืองานประกอบโครงสร้าง ในงานอุตสาหกรรมต่างๆ อย่างระมัดระวัง

เป็นการกัดกร่อนที่เกิดขึ้นตลอดทั่วผิวหน้า (Uniform attack) การกัดกร่อนแบบนี้มีอันตรายน้อยเพราะว่าสามารถวัด และทำนายการกัดกร่อนที่จะเกิดขึ้นล่วงหน้าได้ การกัดกร่อนแบบนี้จะเกิดขึ้นกับสเตนเลสในสิ่งที่แวดล้อมที่มีผลต่อการกัดกร่อนในอัตราที่ต่ำมาก

เป็นการกัดกร่อนที่เกิดจากโลหะ 2 ชนิดที่มีศักย์ทางไฟฟ้าแตกต่างกันมาอยู่ติดกัน จุ่มอยู่ในสารละลายที่มีฤทธิ์กัดกร่อนเดียวกัน สเตนเลสจะเป็นโลหะที่มีศักย์สูงกว่า ดังนั้นอัตราการกัดกร่อนแบบกัลวานิคมักจะไม่ค่อยเพิ่มขึ้นในสเตนเลส

C. ทำให้ขอบเกรนมีปริมาณโครเมียมลดลง มีความต้านทานการกัดกร่อนตามแนวขอบเกรนต่ำ แก้ไขโดยการเลือกใช้วัสดุเกรด “L” หรือ เกรดที่ช่วยให้โครงสร้างสถียร (Stabilized grade) และต้องระวังไม่ให้เกิดการกัดกร่อนตามขอบเกรนระหว่างการเชื่อมประกอบโครงสร้าง∞ - 850∞การกัดกร่อนตามขอบเกรนเกิดขึ้น เนื่องจากเกิดการตกผลึกของโครเมียมคาร์ไบด์บริเวณขอบเกรน ที่อุณหภูมิสูงประมาณ 450

การกัดแบบเป็นจุดหรือแบบสนิมขุมเป็นการกัดกร่อนเฉพาะที่เป็นอันตรายมาก ซึ่งมีผลทำให้เกิดการกัดกร่อนที่ผิวหน้าเป็นรูเล็กๆ หรือเป็นรูทะลุตลอดเนื้อวัสดุ แต่สามารถวัดการสูญเสียเนื้อวัสดุได้น้อย สิ่งแวดล้อมที่มีการกัดกร่อนแบบสนิมขุม ส่วนมากจะเป็นสารละลายที่มีคลอไรด์ไออน (Chloride ion) จะเป็นตำแหน่งที่ฟิล์มถาวรจะถูกทำลายได้ง่ายที่สุดในสิ่งแวดล้อมเช่นนี้ ควรจะเลือกใช้วัสดุด้วยความระมัดระวัง โดยเฉพาะอย่างยิ่งในสารละลายของกรดที่มีอุณหภูมิสูง ถ้าเงื่อนไขที่จะทำให้เกิดการกัดกร่อนแบบสนิมขุมไม่สามารถแก้ไขได้ ให้แก้โดยการเลือกใช้โลหะผสมที่ต้านทานการกัดกร่อนสูงกว่า เช่น สเตนเลสดูเพล็กซ์ และเกรดอื่นๆ ที่สามารถแก้ไขปัญหาได้

การกัดแบบนี้เกิดขึ้นที่ผิวหน้าส่วนที่ถูกปิด หรือกดทับของสเตนเลส มีผลทำให้ปิดกั้นออกซิเจนไม่สามารถเข้าไปทำปฏิกิริยาออกซิเดชั่นสร้างฟิล์มออกไซด์ได้ ทำให้ฟิล์มป้องกันมีแนวโน้มที่จะแตกหรือถูกทำลายลงในพื้นที่อับนี้ ดังนั้นในสภาวะการใช้งานต้องหลีกเลี่ยงการมีพื้นที่อับ

การกัดกร่อนที่เป็นผลมาจากจุลชีพ เกิดจากแบคทีเรียที่มีอยู่ในสิ่งแวดล้อมเกาะติดที่ผิวหน้าของสเตนเลส ทำให้บริเวณนั้น ปิดกั้นออกซิเจน ดังนั้นเงื่อนไขในการกัดกร่อนจึงคล้ายกับแบบ Crevice แบคทีเรีย จึงทำให้สถานการณ์ การกัดกร่อนเลวร้ายลง

SCC คือการแตกเปราะที่เริ่มต้นจากการกัดกร่อนในวัสดุที่มีความเหนียว สเตนเลสเกรดออสเทนนิติกจะมีแนวโน้มที่จะเกิด SCC สูงกว่าเกรดเฟอร์ริติก, สเตนเลสเกรดเฟอร์ริติกจึงสามารถต้านทานการกัดกร่อนแบบ SCC ได้สูงกว่าเกรดออสเทนนิติก เกร็ดความรู้ในการใช้สเตนเลส

สเตนเลสทุกชนิดจะมีค่าการนำความร้อนต่ำกว่าเหล็กกล้าคาร์บอนมาก สเตนเลสเกรดที่มีส่วนผสมโครเมียมอย่างเดียว (plain chromium steel) มีค่าการนำความร้อน +_1/3 และเกรดออสเทนนิติกมีค่าการนำความร้อน +_1/4 ของเหล็กกล้าคาร์บอน ทำให้มีผลต่อการใช้งานที่อุณหภูมิสูง เช่นมีผลต่อการควบคุมปริมาณความร้อนเข้าระหว่างการเชื่อม, ต้องให้ความร้อนเป็นระยะเวลานานขึ้น เมื่อต้องทำงานขึ้นรูปร้อน

สเตนเลสเกรดที่มีส่วนผสมโครเมียมอย่างเดียวมีสัมประสิทธิ์การขยายตัวคล้ายกับเหล็กกล้าคาร์บอน แต่เกรดออสเทนนิติกจะมีสัมประสิทธ์การขยายตัวสูงกว่าเหล็กกล้าคาร์บอน 1½ เท่า การที่สเตนเลสมีการขยายตัวสูงแต่มีค่าการนำความร้อนต่ำทำให้ต้องหามาตรการป้องกันเพื่อหลีกเลี่ยงผลเสียหายที่ตามมาเช่น ใช้ปริมาณความร้อนในการเชื่อมต่ำ, กระจายความร้อนออกโดยใช้แท่งทองแดงรองหลัง, การจับยึดป้องกันการบิดงอ ปัจจัยเหล่านี้ต้องพิจารณาการใช้งานร่วมกันของวัสดุ เช่นท่อแลกเปลี่ยนความร้อน (heat exchanger) ระหว่างเปลือกโครงสร้างเหล็กกล้าคาร์บอน และท่อออสเทนนิติกเป็นต้น

สเตนเลสจะมีฟิล์มบางๆ ต้านทานการกัดกร่อน จำเป็นต้องรักษาความสมบูรณ์ของฟิล์มป้องกัน ดังนี้

ผิวหน้าของสเตนเลส มีแนวโน้มที่จะเกิดการเสียหาย เนื่องจากการเสียดสีอย่างรุนแรง ต้องหลีกเลี่ยงและระมัดระมัดระวัง ความเสียหายที่จะเกิดขึ้นดังกล่าวโดยสำหรับผิวหน้าที่มีการเสียดสีกันตลอดเวลา ควรใช้ Load หรือแรงเสียดสีต่ำสุด และต้องแน่ใจว่าการเสียดสีไม่สร้างความร้อนเกิดขึ้น ควรรักษาผิวสัมผัสไม่ให้มีการบดกับผงฝุ่น เม็ด ทรายฯลฯ และใช้น้ำมันหล่อลื่นหรือเคลือบผิว |